Une industrialisation à plusieurs vitesses

La création d’un marché de masse à l’échelle internationale par les fabricants de cotonnades imprimées au xviiie siècle enclenche une chaîne de processus de croissance et transformation structurelles1. Alors que l’homogénéité des techniques favorise une vive concurrence entre les pays producteurs, le prix de vente devient conditionné par les coûts du travail. Cette situation incite les entreprises anglaises, qui composent avec les salaires les plus élevés, à mécaniser et intégrer leur production2. Les efforts entrepris pour réduire ces frais salariaux passent par la promotion d’une nouvelle organisation du travail qui met fin au morcellement des processus de production. Par conséquent, la réduction du travail à façon3 ainsi que la concentration de la main-d’œuvre dans un seul atelier autorise le contrôle et la division du travail.

En France, cette transformation est retardée en raison de la prohibition sur la production et la vente d’indiennes. Toutefois, Jean-Jacques Schmaltzer, Samuel Koechlin, et Jean-Henri Dollfus profitent de l’enclavement de la République autonome de Mulhouse pour y fonder une fabrique d’indiennes en 1746. Quelques années plus tard, en 1762, une nouvelle manufacture d’impression sur étoffes est établie au pied des Vosges à Wesserling. Ces proto-fabriques4 stimulent pour leurs besoins le reste de l’industrie textile régionale. En effet, en 1786 le tissage artisanal alsacien fournit le tiers des toiles utilisées par les indienneurs5 ; même constat pour le filage qui emploie 25 000 travailleurs pour compléter les arrivages de filés anglais6.

Entre 1805 et 1826, l’expansion du marché français des produits textiles ainsi que les difficultés d’importations en filés étrangères accélère la mécanisation du filage. La construction d’établissements textiles intégrés par Dollfus et Cie en 1812, et Koechlin & frères (en 1820) marque le triomphe du factory system à Mulhouse. Ces établissements intégrant l’ensemble des procédés, du filage à l’impression, rassemblent environ 4 000 ouvriers chacun7. Le développement de la fabrication d’indiennes déclenche un mouvement d’industrialisation remontante8. Dans le « Manchester français », la Révolution industrielle qui s’opère s’articule bientôt autour de trois pôles complémentaires : le textile, la construction mécanique et la chimie.

Dans les vallées vosgiennes, le premier essai de filature mécanique a lieu chez Gros, Davillier, Roman et Cie en 1802. Par la suite, l’initiative est reprise par Lhuillier Frères à Sainte-Marie-aux-Mines en 1806, Koechlin & Frères à Masevaux en 1807, ou encore par Schlumberger et Cie à Guebwiller en 1811. Ces fondations entrainent la constitution de plusieurs pôles industriels secondaires, comme à Thann, Cernay, Guebwiller et Masevaux. Ces ensembles sont formés par l’accumulation de petites et de moyennes entreprises, qui sont pour la plupart des succursales de grands groupes mulhousiens. Cependant, le développement de l’industrie dans les vallées ne provoque pas de concentration urbaine et industrielle majeure. Il s’agit donc d’espaces où les notions de « Révolution industrielle » ou de « décollage » ne sont pas applicables.

Franklin Mendels crée dans les années 1960, le concept de « proto-industrie » pour différencier la petite industrie rurale de l’artisanat villageois de subsistance. Dans la plupart des cas, le système économique repose sur le travail à domicile ou le domestic system, qui consiste pour un marchand-fabricant à distribuer le travail entre les foyers des villages alentour en leur fournissant la matière première et en récupérant le produit fini ou semi-fini contre rétribution. Pour Mendels, la proto-industrie est un état transitoire qui serait à terme dans l’incapacité de répondre à l’apparition d’une demande généralisée et faire face à l’éloignement des marchés. Ainsi, le déclin de la manufacture rurale provoquerait la paupérisation de la main-d’œuvre. L’ouvrier-paysan poussé à l’exode devient prolétaire en se proposant à l’usine et en acceptant un mauvais salaire.

Cependant, nous pouvons faire deux constats : premièrement, la transition vers le factory system est tardif et incomplet. Il n’intervient qu’à la toute fin du xixe siècle, après un développement assez lent et une mécanisation par à-coups. De plus, le travail à domicile et en petit atelier sont des formes d’organisation du travail qui persistent, comme témoigne le démantèlement des derniers métiers à bras du département à Dolleren et Sainte-Marie-aux-Mines en 18989.

Deuxièmement, alors que la croissance industrielle entraîne une prolétarisation de la main-d’œuvre à Mulhouse, se traduisant par la baisse du niveau de vie de ses habitants, la stature passe de 167,5 cm en 1811 à 165 cm en 1841 ; la durée de vie moyenne diminue de cinq ans entre 1820 et 182710. Les cantons industriels de Masevaux, Saint-Amarin et Guebwiller voient leur situation s’améliorer, au point d’observer le recul net des maladies liées à la malnutrition chronique à partir des années 1860.

Ces deux observations nous invitent à reconsidérer toute appartenance au modèle proto-industriel de Mendels. Les vallées vosgiennes connaissent donc une situation ambiguë, dans laquelle leurs entreprises ont supplanté la proto-industrie tout en conservant certains de ses éléments essentiels. Il s’agit d’un état intermédiaire où l’arrivée du factory system ne remet pas en cause les structures sociales et certaines logiques de production traditionnelle. En somme, la croissance industrielle est entraînée non pas par l’innovation en elle-même, mais par son intégration dans un système organisationnel et technique dans un contexte de proto-industrialisation.

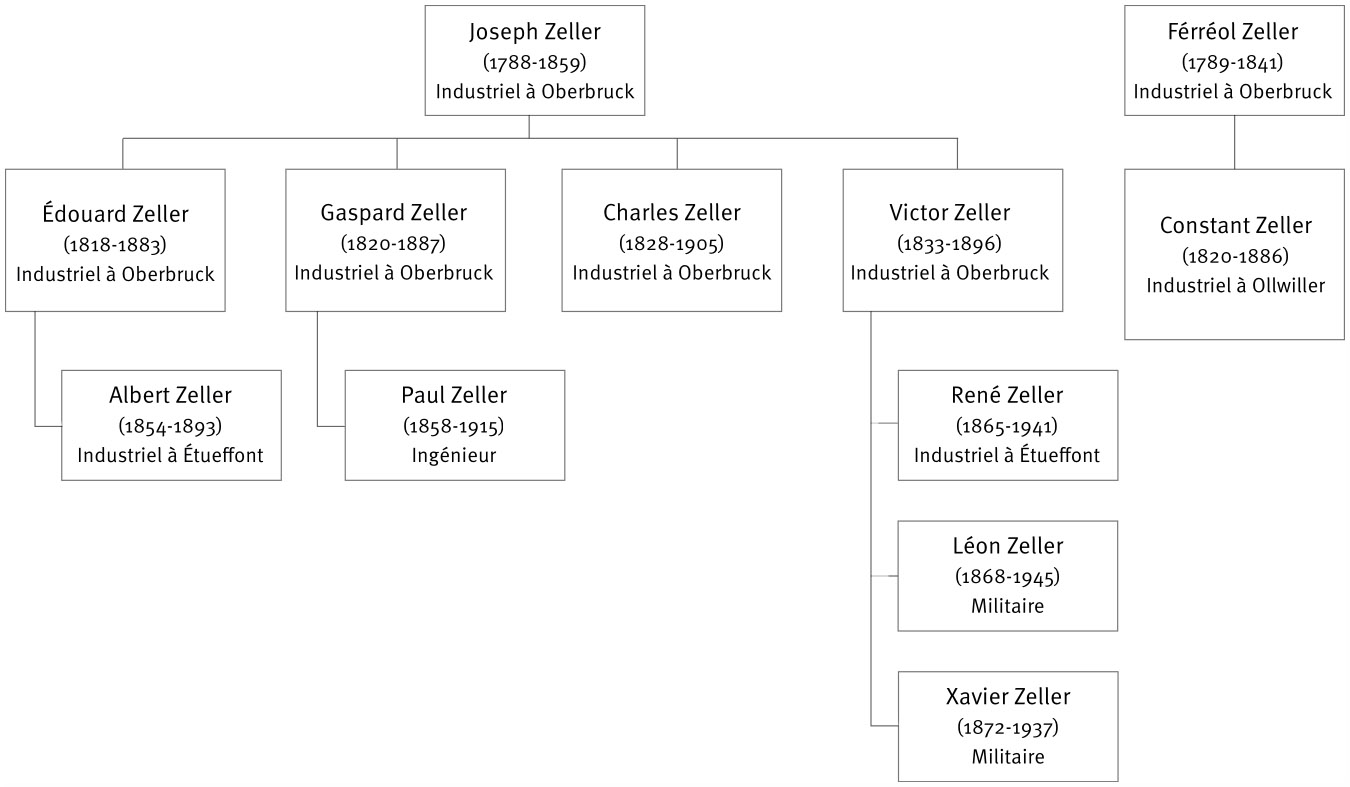

Il existe de nombreuses entreprises familiales prolifiques, telles que les Latscha de Jungholtz (1834-1920), les Stehelin Bitschwiller (1795-1870) ou les Zeller d’Oberbruck (1822-1956) dont les trajectoires rendent compte de cette industrialisation « décalée ». Elles se démarquent par une longévité importante, qui témoigne d’une capacité de résistance et d’adaptation face aux conjonctures politiques et économiques. Notre objectif est de savoir comment elles ont su organiser leurs productions au sein de ces espaces ruraux en périphérie. Pouvons-nous dégager un modèle de développement propre à ce type d’entreprise ?

Étude de cas : Zeller-Frères, une dynastie industrielle exemplaire

Les fondateurs, Joseph et Férréol Zeller sont issus d’une famille catholique de mineurs, leur père est notamment négociant de miel et maire de Giromagny entre 1790 et 1800. Anciennement employés à la manufacture Gros-Roman de Wesserling, les deux frères décident de s’installer à Oberbruck en 1816. Surement par manque de capitaux, ils se lancent d’abord dans le négoce de tissus, avant de créer en 1822, la société « Zeller-Frères » avec l’ouverture d’une première filature à Oberbruck. Le démarrage de l’affaire est modeste, nos deux patrons n’opèrent que peu de changements pendant la première décennie.

Le développement progressif des activités pousse l’entreprise à s’étendre d’abord à Sewen en 1836 puis à Wegscheid en 1838. En 1855, les Zeller acquirent de la famille d’Anthès et Broglie un ensemble de propriétés foncières, dont les forges d’Oberbruck, qui comprennent plusieurs ateliers, étangs et habitations. L’entreprise est largement implantée avec une filature et plusieurs tissages répartis sur l’ensemble de la haute-vallée de la Doller. Elle possède également d’importantes ressources forestières et hydrauliques dont les lacs des Perches et des deux Neuweiher. Sous le Second Empire, Zeller-Frères est un groupe diversifié comportant une filature, plusieurs tissages mécaniques, des forges, une usine de préparation chimique spécialisé dans la distillation du bois, une fabrique de métiers à tisser. Comme la plupart des établissements cotonniers alsaciens, Zeller-Frères est une entreprise de taille moyenne ayant intégré tous ses procédés de fabrication.

Alors que Férréol meurt prématurément en 1841, Joseph a quant à lui douze enfants qui ont atteint l’âge adulte. Alors qu’un tel nombre d’enfants laisse une grande marge de manœuvre pour le choix de la succession, quatre de ses fils se lancent dans « une course aux diplômes » afin de reprendre les rênes de l’entreprise. Édouard le premier, est pressenti pour la succession et est formé directement aux usines d’Oberbruck. Charles étudie au collège de Strasbourg, puis suit un cursus commercial et industriel à Paris avant de se former en Russie. Entre 1852 et 1853, Gaspard se forme chez Simpson & Young à Church en Angleterre, avant de revenir pour créer en 1856, une fabrique de produits chimiques pour l’impression sur tissus à Oberbruck. Victor se forme de 1855 à 1857 chez Platt Brothers à Oldham qui est alors le premier producteur mondial de machines à tisser. Un grand nombre de fils aurait pu provoquer à terme l’émiettement du patrimoine familial. Mais au contraire, les frères Zeller se sont associés pour renforcer la maison-mère d’Oberbruck et éviter la division. La codirection s’appuie sur une répartition des tâches entre des ingénieurs polyvalents ayant des connaissances en matière de fabrication et de commerce. Cette stratégie assure une certaine pérennité à l’entreprise, dans la mesure où le décès d’un des frères ne perturbe qu’assez peu l’organisation de celle-ci.

Les Zeller tissent un ensemble d’alliances matrimoniales qui visent à former des réseaux de solidarité avec des entreprises vosgiennes assez similaires. Ils s’allient notamment par mariage avec les Stehelin de Bitschwiller en 1835, avec les Flageollet de Vagney-Zainvilliers en 1853 ou encore avec les Febvrel de Jarménil en 1883. L’objectif est certes de trouver « un bon parti » mais aussi de créer un esprit d’entraide et des liens d’affaires dont l’entreprise ne pouvait se passer en cas de crise. La famille Zeller est aussi coutumière des mariages entre cousines et cousins germains, cette endogamie a pour but d’éviter la dissipation du capital.

La constitution de ces solidarités passe également par une intégration aux réseaux patronaux. En effet, Édouard et Charles rejoignent la Société Industrielle de Mulhouse respectivement en 1847 et 1887. En tant que membres correspondants, ils occupent une place modeste mais participent aux projets visant à augmenter les ressources hydrauliques pour les industries de la vallée de la Doller et de Mulhouse, comme la construction du barrage de l’Alfeld en 1887.

La participation enfin aux institutions municipales accompagne leurs activités économiques. Alors que Ferréol est maire de 1832 à 1842, Édouard Zeller, est chargé, dès 1857, de l’inspection des écoles de Sewen et de Dolleren. Par la suite, ce dernier tente à deux reprises, en 1858 et 1867, de remporter les élections cantonales. Après l’Annexion, Édouard est maire d’Oberbruck jusqu’en 1881, Charles lui succède de 1898 à 1905. Outre le prestige social, ces fonctions permettent d’obtenir les autorisations nécessaires pour le bien-être de la population, mais aussi pour la bonne marche de l’entreprise.

Seulement, la mort des frères-associés (Édouard en 1883, Gaspard en 1887, Victor en 1896, Charles en 1905) marque l’avènement d’une troisième génération, plus éparpillée et hétéroclite. La famille se divise en deux branches, l’une embrassant les carrières militaires, l’autre conservant son identité entrepreneuriale. Cette division disperse le capital, et contraint un passage à la commandite où la gestion de l’entreprise est ouverte à la communauté familiale élargie. L’apport de ces capitaux permet de soutenir le développement de l’entreprise au début du xxe siècle, mais réduit inexorablement l’autorité familiale qui se retrouve diluée entre les différents actionnaires. La dépersonnalisation de la société atteint son apogée en 1935 avec le rachat de Zeller-Frères par les Établissements Boissière, un groupe originaire de Normandie11.

Trois générations d’industriels (arbre simplifié)

Zeller-Frères à ses débuts, une entreprise de travail à domicile (1816-1822)

Lorsque l’on étudie les types d’organisation de la production, on s’interroge nécessairement sur la genèse de l’usine et les débuts de la concentration du travail. Les frères Zeller commencent leurs activités dès 1816, pourtant la création de la société n’intervient que six ans plus tard avec l’acquisition de la première usine. Pourquoi ce temps d’attente ? Relève-t-il d’un choix ou plutôt d’une adaptation forcée face à l’environnement économique ? Il est légitime de se demander dans quelles conditions naît l’entreprise Zeller-Frères.

De l’artisanat de subsistance à la proto-industrie

La vallée de Masevaux est confrontée très tôt à la pauvreté de son sol. Si la culture principale est la pomme de terre, les rendements sont bien en dessous des moyennes. Pareil pour la production céréalière qui couvre seulement le tiers de la consommation du canton12. Cette agriculture insuffisante ne permet pas de répondre aux besoins de la population. Par conséquent, cette dernière se tourne vers la production de biens manufacturés pour sa subsistance.

Depuis le Moyen Âge, la force motrice de l’eau est utilisée pour l’industrie des moulins, scieries et forges. La région développe un réseau d’artisans varié, autour du travail du bois (tonneliers, sabotiers), du traitement des peaux (tanneurs), ou encore pour la confection textile (couturiers, tailleurs), etc. Ils répondent essentiellement aux besoins locaux, parfois sous forme d’échanges de services. Ce sont pour la plupart des travailleurs pluriactifs qui alternent travail agricole et fabrication. Ils sont une cinquantaine à Masevaux en 1797, mais leurs activités ne sont pas destinées au commerce extrarégional13.

Contrairement à d’autres sociétés rurales qui ont développé des produits à forte valeur ajoutée – comme la coutellerie Laguiole dans l’Aveyron, l’industrie horlogère dans l’arc jurassien, ou encore la verrerie à Wingen-sur-Moder – on n’observe dans la vallée de la Doller aucun savoir-faire de renom. On constate cependant une spécialisation dans la métallurgie, avec une production de fer de haute qualité14. À la fin du xviiie siècle, la métallurgie est largement implantée avec un haut-fourneau à Masevaux, appartenant à la Marquise de Rosen, produisant quelque trois cents tonnes de fer par an. À Oberbruck la grande forge est exploitée par les héritiers d’Anthès, en aval dans le village se trouve la Renardière ou « Rennschmiede » pour l’affinerie du fer, on y forge 1 500 quintaux de fer par an. En 1797, ces manufactures fournissent du travail à 50 charbonniers, 60 bûcherons et 60 mineurs, au total 300 ouvriers dépendent de ce secteur. On constate alors que la métallurgie traditionnelle repose sur le triptyque eau (force motrice), bois (combustible), minerai (matière première)15. Ces établissements pratiquent déjà la concentration de la main-d’œuvre et une relative division du travail. En revanche, ils se retrouvent en difficulté avec l’épuisement progressif des gisements locaux à partir du début du xixe siècle.

Si la métallurgie est en fin de cycle, c’est bien le textile qui prend la relève. Initialement, l’activité textile de la vallée est faible et disséminée, chaque village ne compte que quelques tisserands et petits ateliers. Le tissage se fait à domicile de manière artisanale et traditionnelle, la pratique est encadrée par une corporation de tisserands jusqu’en 1798. Nul ne pouvait exercer sans adhérer aux statuts de la corporation où le nombre de métiers est limité à quatre par maître. Lorsque la profession se libéralise, il subsiste deux sortes de tisserands : les premiers sont des travailleurs à domicile indépendants, travaillant avec des matériaux grossiers. Les fibres utilisées sont le chanvre, le lin et la laine. Ces tisserands ne disposent pas de réseaux de distribution et leurs produits sont écoulés à l’échelle locale. Il y a alors une faible compétitivité entre eux, qui se fait sur la qualité et non sur le prix du produit.

Les seconds sont ceux qui s’en remettent à un intermédiaire, soit des marchands qui achètent et revendent les toiles, soit à des commissionnaires travaillant pour le compte d’industriels mulhousiens. Les tisserands reçoivent du coton et de la soie pour remplacer les anciennes fibres, trop grossières et peu adaptées à la demande. Alors que le nombre de métiers n’est plus limité par le système corporatiste, certains décident de concentrer un nombre conséquent de travailleurs pour former des ateliers ruraux. Ces établissements de tailles variables, entre 20 et 100 employés, offrent une capacité de tissage non négligeable aux entreprises textiles mulhousiennes.

Dans cette forme d’organisation, l’autorité est transférée de celui qui a les meilleures compétences techniques à celui qui a les meilleures compétences administratives et commerciales. Le petit fabricant, qui s’est longuement constitué un petit capital lui permettant d’avoir une aisance au-dessus de la moyenne, a souvent peur du risque et de l’investissement : le prix élevé du coton nécessite une trésorerie importante, interdisant aux petits entrepreneurs de prendre part au négoce. Les négociants, qui ont souvent les équipements pour la teinture et l’apprêtement, se chargent de la commercialisation, de la spéculation sur les matières premières et de l’acheminement. Ils connaissent les marchés transfrontaliers et savent tirer parti des différentes réglementations. La figure du marchand est donc cruciale, car il fait le lien entre une production campagnarde disséminée et le reste du marché européen. Dans la vallée de Masevaux, ils recherchent une main-d’œuvre peu coûteuse pour amortir leurs prix de revient. En 1797, on retrouve un marchand de draperie et un marchand de toileries à Masevaux16. À partir de 1816, les Zeller tiennent ce rôle à Oberbruck.

Le travail dispersé comme première forme de production

Lorsque les frères Zeller s’installent à Oberbruck, la vallée de la Doller est en phase d’industrialisation, mais elle ne constitue pas un pôle suffisamment attractif et l’urbanisation y reste limitée. Malgré l’implantation de Koechlin et Frères à Masevaux en 1807, la majorité du tissage demeure à domicile et en petits ateliers.

Dans un premier temps, de 1816 à 1822, les Zeller ne pratiquent pas la concentration du travail, mais sous-traitent la production aux tisserands à domicile et aux petits ateliers ruraux. Les tisserands travaillent à façon, c’est-à-dire que l’entrepreneur commande la pièce et fournit la matière première, le travail est rémunéré à la façon, indépendamment du temps de travail effectif. Toute la préparation se fait à Oberbruck et deux fois par semaine des voituriers vont distribuer les filés et ramasser les tissus dans les villages. En tout, le tissage à domicile occupe soixante-six métiers à Sewen, Dolleren, Rimbach, Kirchberg et Lauw17. Parfois, les deux entrepreneurs fournissent eux-mêmes l’outil de production, à savoir plusieurs machines à bras qu’ils peuvent louer et récupérer à souhait.

L’industrie textile se prête volontiers aux formes de production éclatée, car il est d’usage, pour réduire les coûts, de répartir les tâches de filage et de tissage entre différents ateliers et maisons particulières. Ce type de fonctionnement permet de limiter l’immobilisation de capitaux dans des locaux et de l’outillage, ce qui est pratique lorsque le capital de départ est faible et ne permet pas de gros investissements. Les capitaux servent alors davantage à acheter les matières premières, payer les salaires et régler les frais de commercialisation. Cette organisation du travail permet aussi une meilleure flexibilité face à la demande et à la conjoncture. De même, les tisserands ne sont que peu perturbés dans leurs habitudes de travail et jouissent toujours d’une certaine liberté sur la production. Il est difficile de savoir combien de personnes travaillent pour les frères Zeller, mais étant donné le nombre de métiers à tisser exploités, on peut les estimer entre 60 et 100 en fonction des commandes.

Ainsi, les entreprises qui s’installent à cette période apportent peu de changements structuraux, elles s’appuient sur le tissu proto-industriel déjà en place. Alors que la concentration du travail préexiste, la mécanisation de l’appareil productif reste expérimentale et assez négligeable. En revanche, ces industriels sont capables d’apporter les capitaux nécessaires pour concentrer les propriétés foncières et les moyens de production, tout en ayant accès aux réseaux de clientèles et de fournisseurs.

Zeller-Frères, de la petite à la moyenne entreprise (1822-1870)

À partir de 1822, Zeller-Frères s’étend rapidement et passe de quelques ateliers isolés à un groupe combinant travail en usine et machinisme. Ainsi, l’entreprise entre dans une nouvelle phase d’investissement et d’innovation. Cependant, cette transition a un coût, en particulier pour l’utilisation de la machine à vapeur : chère à l’entretien, elle demande une main-d’œuvre qualifiée et nécessite un approvisionnement régulier en charbon. En raison de ces investissements onéreux, l’entreprise ne modifie pas drastiquement son mode d’organisation. Elle s’appuie sur les structures proto-industrielles tout en ayant un recours modéré aux nouvelles technologies. Il est donc intéressant de savoir comment Zeller-Frères combine tradition et innovation pour optimiser sa productivité.

Un marché du travail favorable

Pour chaque entreprise, le choix du développement industriel est conditionné par les coûts de la main-d’œuvre. À cet égard, Zeller-Frères dispose d’un marché du travail favorable, à la fois abondant et flexible. Avec une agriculture déficitaire, la population du canton est vulnérable à la conjoncture climatique et à toute hausse des prix des denrées alimentaires. Ce constat est aggravé par le morcellement des lopins de terres provoqué par la croissance démographique, le droit à la propriété privée et à l’égalité de partage à la succession apparue en 1789. Au xixe siècle, les exploitations agricoles sont devenues nombreuses, mais rares sont les grands propriétaires. En 1862, cinquante-et-une des cinquante-deux exploitations font moins de quatre hectares à Oberbruck18.

Cette pression sur la propriété foncière, dans un espace déjà densément peuplé, vient rompre l’équilibre social. Les petites parcelles ne permettent plus une bonne productivité, tandis que le prix à l’hectare est à la hausse. Beaucoup perdent l’accès à la propriété et par conséquent aux moyens de subsister. La solution est alors de compenser par la pluriactivité. Le complément d’un salaire industriel devient une nécessité vitale, car celui-ci permet de survivre aux hivers en cas de mauvaise récolte.

Le canton de Masevaux est notamment l’un des cantons les plus pauvres et les plus malnutris du Haut-Rhin. Le taux de malnutrition19 des classes 1827-1838 atteint 30,65 % avec une taille moyenne de 165,76 cm. En comparaison, les espaces céréaliers (les cantons de plaine) sont mieux nourris (16,82 %), une bonne disponibilité alimentaire en est la cause. En revanche, les terres peu fertiles des Vosges ne permettent pas une bonne alimentation, c’est pourquoi la situation sanitaire des cantons montagnards est préoccupante.

À l’échelle du canton, les villages de fonds de vallée subissent de plein fouet la pression démographique, cette population à la limite de la pauvreté est particulièrement vulnérable. Presque la moitié des conscrits réformés pour malnutrition habitent en amont de Masevaux : Sewen, Dolleren et Rimbach sont des bastions où sévissent goître et crétinisme20.

Ainsi, l’entrepreneur se trouve dans une situation avantageuse où il peut distribuer des salaires bas sans rencontrer de revendications. L’abondance d’une main-d’œuvre bon marché offre aux Zeller un avantage comparatif considérable. À titre de comparaison, en 1853, un bobineur (un ouvrier non qualifié) gagne 0,40 franc (F) par jour dans une vallée vosgienne contre 0,55 F à Mulhouse, 1 F à Lille et 1,5 F à Rouen21.

En parallèle, l’entreprise recourt à une échelle jusque-là encore inconnue à l’embauche des femmes et des enfants. La mobilisation de cette main-d’œuvre dans la production usinière présente un certain nombre d’avantages. Légalement non autonomes et soumis à l’autorité du chef de maison, ils ne peuvent prétendre au même salaire. Deux à trois fois inférieur aux revenus masculins, leur salaire permet à l’industriel de comprimer ses coûts de revient. De plus, cette main-d’œuvre est particulièrement adaptée à certaines tâches de manutentions demandant de la minutie, comme le bobinage, l’ourdissage et le rattachement des fils.

Tableau 1 : Données physiopathologiques et anthropométriques des conscrits haut-rhinois au xixe siècle22

| Cantons | Taux de malnutrition (%) | Stature moyenne (cm) |

| Plaine | 16,82 | 166,31 |

| Andolsheim | 15,45 | 166,28 |

| Ensisheim | 16,09 | 167,03 |

| Colmar | 17,53 | 165,38 |

| Neuf-Brisach | 18,45 | 166,72 |

| Vignoble | 17,94 | 165,59 |

| Kaysersberg | 15,61 | 165,83 |

| Ribeauvillé | 16,46 | 165,77 |

| Soultz | 16,96 | 166,43 |

| Rouffach | 17,85 | 165,98 |

| Wintzenheim | 19,77 | 164,79 |

| Guebwiller | 20,75 | 165,01 |

| Vosges | 32,06 | 163,49 |

| Munster | 28,44 | 163,53 |

| Masevaux | 30,65 | 165,76 |

| Ste-Marie-aux-Mines | 33,17 | 162,39 |

| Lapoutroie | 35,98 | 162,26 |

Tableau 2 : Stature moyenne par commune dans le canton de Masevaux

| Commune | Stature moyenne (cm) |

| Soppe-le-Bas | 169,71 |

| Haut-Soultzbach (Soppe-le-Haut, Mortzwiller) | 169,21 |

| Rougemont | 167,09 |

| Sentheim | 166,96 |

| Sickert | 166,47 |

| Lauw | 166,31 |

| Niederbruck | 165,71 |

| Masevaux | 165,11 |

| Kirchberg | 164,81 |

| Leval | 164,74 |

| Wegscheid | 164,24 |

| Dolleren | 163,66 |

| Sewen | 163,43 |

| Oberbruck | 162,87 |

| Rimbach | 162,81 |

Exploité presque sans limites au début du xixe siècle, le travail des enfants est régulé avec la loi du 22 mars 1841, interdisant le travail des moins de huit ans et limitant le travail des huit-douze ans à huit heures journalières. Néanmoins, en 1845 la filature d’Oberbruck emploie toujours 150 ouvriers dont 100 femmes et 25 enfants, les tissages emploient quant à eux 295 ouvriers dont 170 femmes et 75 enfants23.

Une mécanisation modérée

En 1822, Joseph et Ferreol Zeller créent la société en nom collectif « Zeller Frères » avec un emprunt de 80 000 francs qui sera remboursé en dix ans et qui est gagé sur les terrains et ateliers existants. Ils acquièrent une taillanderie qu’ils convertissent en une filature mécanisée avec une capacité initiale de 1 800 broches24. L’état nominatif des ouvriers Zeller fait état de soixante-et-un ouvriers en 1822, la concentration du travail permet aux Zeller de contrôler l’ouvrier et sa production. De manière générale l’adoption du water frame, impose la concentration dans un seul local d’un grand nombre de travailleurs.

Image 1 : Filature d’Oberbruck au début du xxe siècle, carte postale

Disponible sur : https://ogygie.fr/localusines.htm.

Durant les premières décennies, la stratégie de l’entreprise est de développer la filature afin d’être autosuffisante et de ne plus dépendre d’importations en filés. L’augmentation sans relâche du nombre de broches est dans un premier temps le moyen le plus simple et le plus efficace pour augmenter la production manufacturière En 1829, la filature d’Oberbruck est reconstruite pour l’installation de nouveaux métiers, portant ainsi les broches à 5 400 unités25. Ce même nombre est monté à 8 000 en 1836, puis à 10 000 en 184626.

La mécanisation du tissage est plus tardive et modérée. Les premiers métiers à tisser mécaniques sont introduits en 1834 avec l’installation de soixante-quinze machines à Oberbruck27. Ces métiers, entraînés par la force hydraulique, sont deux fois plus productifs qu’un métier à bras. En revanche, même si la force motrice de l’eau est « gratuite », les variations de vitesse dues au débit peuvent provoquer des irrégularités et des incidents conduisant à des arrêts de la production. C’est donc dans le but d’augmenter et de régulariser cette dernière que, progressivement, les ateliers sont équipés de machines à vapeur. D’abord mises en place à Oberbruck en 1833, puis à Sewen en 1842, et enfin à Wegscheid en 1861, ces dernières apportent une force mécanique importante. Les machines sont remplacées en moyenne tous les trente ans par des modèles plus puissants, par exemple la machine initiale d’Oberbruck est remplacée la première fois en 1846 par un modèle de 30 CH28.

Le système combiné hydraulique et vapeur permet de régulariser la production en s’appuyant sur l’une ou l’autre énergie quand la situation l’impose. Cette modernisation provoque une transformation des structures de travail car les arrêts de production sont plus rares. Le travail devient régulier et continu, au même titre que la rémunération qui devient journalière. Elle provoque également l’apparition d’ouvriers qualifiés comme les contremaîtres ou les mécaniciens, qui sont nécessaires pour l’entretien des machines. De la même façon, en 1856, l’entreprise intègre le secteur de la chimie dans son processus de fabrication avec l’installation d’une usine de préparation à Oberbruck. Celle-ci nécessite l’emploi de plusieurs teinturiers et apprêteurs, ainsi qu’un chimiste pour la distillation du bois (pour produire du gaz manufacturé).

La régularisation du travail et la spécialisation d’une partie de la main-d’œuvre engendrent des frais salariaux importants mais largement amortis par les gains en productivité. En revanche, la mécanisation de la totalité du tissage demande des capitaux que Zeller-Frères ne pouvait apporter. De plus, le travail en usine impose une discipline à laquelle une partie de la main-d’œuvre ne pouvait se plier. En effet, les ouvriers-paysans sont réticents à l’idée d’accepter du travail supplémentaire en période d’activité agricole sans augmentation de la rémunération. Ces éléments sont des obstacles face à l’affirmation du système usinier, poussant l’entreprise à conserver certaines structures traditionnelles, à savoir des formes de travail plus souples et décentralisées. De façon paradoxale, les premières filatures mécaniques favorisent le travail dispersé en offrant de la matière première aux tisserands que l’on mobilise pour une production d’appoint. Contrairement à ce que l’on peut penser, l’usine ne sonne pas le glas de l’industrie à domicile.

Une politique extensive en travail

Dès lors, Zeller-Frères décide d’organiser une partie de sa production autour d’une politique qui est extensive en travail (labour intensive), c’est-à-dire en employant une grande quantité de travail peu qualifié sur des machines peu coûteuses. Cette stratégie est utilisée pour limiter les investissements dans de l’outillage qui immobilise beaucoup de capitaux et car les salaires industriels sont largement compressibles en raison du surpeuplement rural29.

La manufacture concentrée, même si elle ne juxtapose pas simplement des ouvriers qui utilisent le même outillage que le travailleur à façon, et qu’elle met en œuvre des machines plus complexes avec une relative division du travail, n’a pas une productivité du travail beaucoup plus grande que l’atelier30. Ceci explique pourquoi nous nous retrouvons, déjà en 1822 puis encore dans les années 1860, dans une organisation où la forme productive la plus importante est le petit atelier rural. De taille et d’importance très inégales, certains sont des succursales, d’autres sont tenus par de petits entrepreneurs locaux. Ils sont dans la majorité sans grande envergure, ne dépassant pas la cinquantaine de métiers. Il s’agit du rassemblement dans un seul local, une grange, ou une cave en général, d’une unité de production qui dépasse la sphère familiale. On admet en général qu’ils regroupent entre dix et cent métiers à bras. Un inspecteur du travail note que « ces petits ateliers travaillent pour leurs voisins ou pour le compte d’établissement dont le siège est hors du canton »31. Cela révèle une organisation du travail complexe qui se fonde sur la sous-traitance, le travailleur ou le chef d’atelier ne vend pas directement sa production au consommateur. Il offre sa marchandise, ou sa force de travail à un commerçant.

Une seconde forme de sous-traitance mobilise le travailleur à domicile, qui œuvre de manière isolée et produit des articles de qualités variables pour son compte ou pour le compte d’un seul marchand. Ceux qui sont proches géographiquement des grandes fabriques traitent directement avec l’entrepreneur. Les plus éloignés s’en remettent à des facteurs-commissionnaires, des chefs de dépôt, ou des chefs d’atelier présents dans chaque village32. Ceux-ci servent d’intermédiaires, ils livrent les filés qu’on leur donne à la filature, distribuent les billets avec les indications de fabrication, une fois les pièces achevées ils les rassemblent et les renvoient à la fabrique. C’est une forme de travail difficile à quantifier, dans la mesure où les ateliers de moins de vingt ouvriers ne sont pas pris en compte dans les statistiques. Le commissaire du canton après avoir fait l’état des ateliers cités ci-dessus, fait remarquer la chose suivante : « Il y a environ 200 métiers à bras, en inactivité, répartis dans de petits ateliers et des maisons particulières. Un fabricant de Sainte-Marie-aux-Mines est en ce moment ici pour offrir de l’ouvrage à ceux des ouvriers qui connaissent cette partie (tissu coton et laine pour robe) ce qui serait très avantageux33 ».

La sous-traitance permet de ne pas assumer toutes les charges relatives à la main-d’œuvre, les prix des façons sont marchandés au préalable, le commerçant accorde une rémunération au chef d’atelier, sur laquelle celui-ci s’octroie une petite commission, en général 50 centimes par pièce de 54 mètres. La rémunération est variable ; si le commerçant doit fournir l’huile à brûler ou fournir le métier à bras, le prix du matériel est déduit34.

Le travail à façon est apprécié en raison de sa flexibilité et de son faible coût, l’entrepreneur peut reporter sur la main-d’œuvre les aléas du marché et l’instabilité conjoncturelle. Son adaptabilité est d’autant plus appréciable que celui-ci est rythmé par la conjoncture climatique et agricole. Le prix du coton et la capacité de la demande en sont tributaires. Le maintien du tissage à bras peut paradoxalement s’expliquer par la pression de la concurrence du métier mécanique. Les tisseurs à bras, pour continuer à capter des commandes, acceptent des prix à façon plus bas, l’entrepreneur est lui heureux de réaliser des économies d’échelle35. En outre, cette organisation permet de contourner les problèmes liés à la concentration de la main-d’œuvre, comme l’apparition de revendications ou la syndicalisation.

Tableau 3 : Les petits ateliers ruraux en 184136

| Tissage | Localisation | Nombre d’employés | Observation |

| Tissage Gasser | Dolleren | ? | / |

| Tissage travaillant à façon pour Koechlin | Kirchberg | ? | / |

| Tissage à bras Zeller | Kirchberg | 39 | / |

| Tissage Moritz | Langenfeld | 28 | / |

| Tissage à bras Zeller | Lauw | 13 | / |

| Tissage de Walger Jean | Lauw | 17 | / |

| Tissage travaillant à façon pour Koechlin | Lauw | ? | / |

| Tissage à bras Zeller | Rimbach | 55 | / |

| Tissage Behra | Rimbach | 14 | / |

| Tissage travaillant à façon pour Koechlin | Rimbach | 58 | / |

| Tissage travaillant à façon pour Baumgartner & Cie de Mulhouse | Rimbach | ? | Partage 400 métiers à bras avec l’atelier éponyme de Wegscheid |

| Tissage à bras Zeller | Sewen | 31 | Tissage à différencier du tissage mécanique |

| Tissage Steger | Sewen | 34 | / |

| Tissage travaillant à façon pour Kohler & Cie de Mulhouse | Sewen | 36 | / |

| Tissage travaillant à façon pour Koechlin | Sewen | ? | / |

| Tissage travaillant à façon pour Kohler & Cie de Mulhouse | Wegscheid | ? | / |

| Tissage de Coll Jacques | Wegscheid | 22 | / |

| Tissage Roll Jean | Wegscheid | 9 | / |

| Tissage Reitzer | Wegscheid | 22 | / |

| Tissage d’Ehret Antoine | Wegscheid | 9 | / |

| Tissage travaillant à façon pour Baumgartner & Cie de Mulhouse | Wegscheid | ? | Partage 400 métiers à bras avec l’atelier éponyme de Rimbach |

| Tissage travaillant à façon pour Koechlin | Wegscheid | ? | / |

| Total : 22 ateliers | 387 |

Le travail industriel à l’année n’étant pas stable, l’entrepreneur est souvent en train de puiser dans une main-d’œuvre au contour flou. Il est difficile de mettre des barrières entre ces formes de travail, tant les fluctuations et les roulements saisonniers sont importants. Un ouvrier peut ainsi passer d’un organe de production à un autre sans que cela soit rédhibitoire. La substitution du métier mécanique au métier à bras est tardive et progressive, le progrès technique est inégal et nous sommes encore, à la moitié du siècle, dans une stratégique de développement qui est extensive en travail. Tant que l’extension, presque illimitée, du travail à façon et du métier à bras offre un avantage concurrentiel, il est conservé ; le faible coût de la main-d’œuvre ne rend pas pertinente une rationalisation et une mécanisation complète de la production.

Les années 1822 à 1870 sont caractérisées par la genèse lente et complexe d’une entreprise dont le modèle entrepreneurial a embrassé les caractéristiques de la proto-industrie locale. La lente mécanisation ainsi qu’une gestion astucieuse de la main-d’œuvre permettent à Zeller-Frères d’atteindre un grand développement. Toutefois, l’Annexion a un coût considérable, perturbant les efforts fournis jusque-là.

Zeller-Frères après l’Annexion, changer de modèle pour survivre (1870-1918)

Le passage dans le Reich allemand impose à l’entreprise des conditions de développement totalement nouvelles. Les lois sur le travail évoluent, les règles d’impositions changent, les marchés et la concurrence ne sont plus les mêmes… À tout cela s’imposent des changements structuraux, il s’agit de modifier la politique de gestion de la main-d’œuvre et des capitaux, de trouver de nouveaux débouchés, d’envisager la concentration technique et industrielle.

De nouvelles contraintes

En 1870, l’intégration à l’union douanière allemande pose certains problèmes, la région est isolée de sa clientèle et de ses fournisseurs français. La vente et l’approvisionnement sont soumis à des droits de douane. Les industriels alsaciens ne bénéficient que d’une courte période de transition jusqu’au 1er janvier 1873, qui ne leur laisse que peu de marge de manœuvre.

Avec son réseau routier épars et peu développé, le massif vosgien est particulièrement délaissé. Pendant des décennies, les frères Zeller ont établi leur marché essentiellement en France, en traitant peu avec les Allemands. L’entreprise qui bénéficiait d’une proximité avec les marchés lorrains et franc-comtois, se retrouve maintenant isolée. Pire encore, elle est écartée des mines de Ronchamp (Haute-Saône) qui lui fournissent le combustible. Trouver une alternative pour l’acheminement est délicat, Oberbruck n’est pas encore relié au réseau ferroviaire alsacien, la ligne locale la plus proche étant Cernay-Sentheim (ouverte en 1869), elle-même reliée à la ligne Mulhouse-Thann-Wesserling (1839). Là où certains industriels mulhousiens peuvent s’adapter aux marchés allemands grâce à des infrastructures de communication de pointe, Zeller-Frères qui transporte encore ses marchandises par voiturier, en est incapable.

À la fin du régime transitoire, la situation devient urgente. Pour conserver leurs marchés français, la maison Zeller installe dans le Territoire de Belfort, un tissage à Étueffont-le-Bas en 1879 puis une filature à Étueffont-Haut en 1890. Le site est choisi pour plusieurs raisons : les terrains sont bon marché, il y a une rivière comme source d’énergie disponible, il permet de maintenir l’acheminement depuis Ronchamp et est proche des réseaux de communication belfortains. Le site d’Oberbruck est conservé, mais devient presque secondaire.

L’implantation de la première usine d’Étueffont exige un investissement conséquent, laissant la trésorerie presque à vide. Après le décès d’Édouard, fils de Joseph, en 1883, ses frères Charles, Gaspard et Victor opèrent la transformation de l’entreprise en commandite par actions dont la raison sociale devient « Zeller Frères et Cie ». Ils détiennent 900 actions de 800 marks chacune qui représentent l’apport immobilier qu’ils font des installations dans la vallée et à Étueffont. 700 autres actions sont émises au pair contre espèces. Le choix de la société par commandite est dicté par la nécessité d’attirer et de regrouper les capitaux familiaux, à un moment où la famille est en cours de dispersion. Aussi, elle permet de consolider d’anciennes relations d’affaires tout en se trouvant de nouveaux débouchés commerciaux.

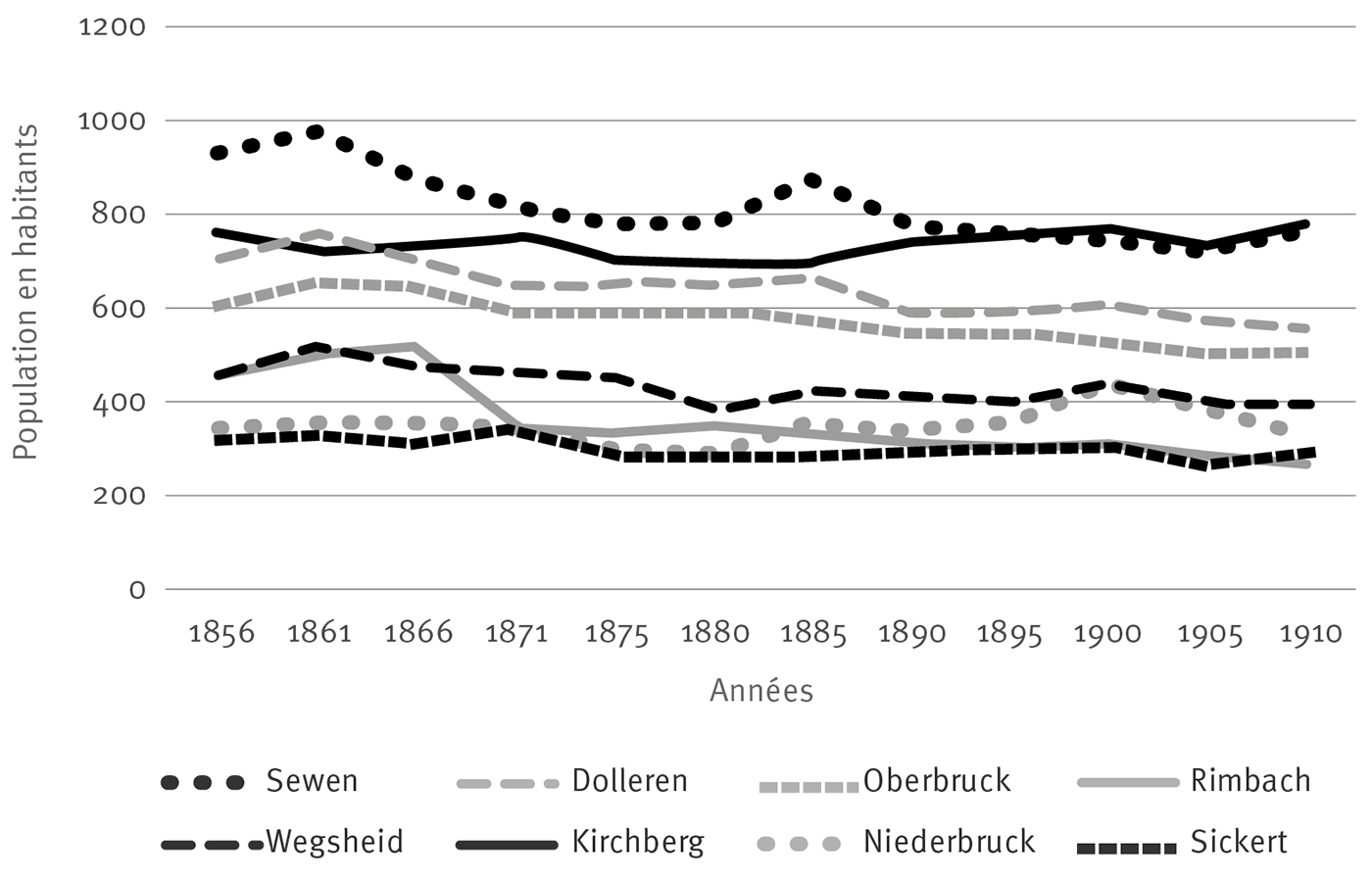

Le marché du travail est lui aussi en pleine mutation. Alors que 10,3 % de la population alsacienne trouve refuge en France de l’intérieur ou en Algérie37, on observe une décrue démographique dans tous les villages, privant les fabricants de la main-d’œuvre dont ils ont besoin. De 1870 à 1890, le solde migratoire du canton est largement négatif. Ce n’est qu’au début du xxe siècle que l’on observe un redressement provoqué par l’arrivée du chemin de fer. Enfin, les effectifs industriels subissent également l’attrition provoquée par l’essor économique de Belfort et de Montbéliard. Cette fuite est favorisée par la proximité immédiate du Territoire de Belfort que l’on peut facilement joindre par le sommet du Baerenkopf. Dans son carnet d’idées, Gaspard Zeller anticipe déjà une hausse des salaires : « Il faut d’ailleurs s’attendre à voir la main-d’œuvre augmenter de prix d’une manière notable et les heures de travail réglementaires fortement limitées »38.

Graphique : Démographie de la haute-vallée de Masevaux, 1856-1910

Zeller-Frères doit également s’accoutumer de la législation allemande. Les travailleurs bénéficient maintenant de trois lois concernant chacune des trois branches des assurances sociales : la Loi sur l’assurance-maladie du 15 juin 1883, la loi sur l’assurance accident du travail du 6 juillet 1884 et celle du 22 juin 1889 relative à l’assurance invalidité-vieillesse (assurance pension). Elles sont réunies dans une Reichsversicherungsordnung promulguée le 19 juillet 191139. Elles contraignent notamment les employeurs à verser d’importantes cotisations salariales pour financer les caisses locales et régionales. À Oberbruck la caisse d’assurance invalidité-retraite est financée à 75 % par les Zeller. Certains patrons alsaciens critiquent le système des caisses fédérales, car il impose des charges patronales pour des prestations auparavant prises en charge par les caisses d’entreprises.

La raréfaction de la main-d’œuvre et les nouvelles protections sociales font monter les coûts du travail. À l’échelle alsacienne, les salaires augmentent de 40 %, de 1864 à 189440. Au début des années 1860, le salaire industriel moyen oberbruckois n’était que de 1,6 à 1,8 franc par jour (F/j). Vingt ans plus tard, celui-ci a presque doublé en passant à 2,5 et 3 F/j. La poussée salariale se poursuit jusqu’à la Grande Guerre où les salaires moyens atteignent respectivement 3,55 F/j puis 4,9 F/j, en 1914 et 191841.

Tableau 4 : Progression des salaires chez Zeller-Frères entre 1860 et 191842

| Salaire/année | 1860 | 1883 | 1914 | 1918 |

| Salaire moyen homme | 1,6 - 1,8 | 2,5 - 3 | 3,55 | 4,9 |

| Salaire moyen femme | / | 1 - 2,5 | 2,82 | 4,25 |

| Salaire moyen enfant | / | 0,6 - 0,7 | 2,1 | 3,65 |

| Salaire moyen canton | / | / | 3,6 | 5,9 |

| Salaire fileur | / | 4,5 - 5 | 4,6 | 5 |

| Salaire ourdisseuse | / | / | 2,3 | 2,5 |

| Salaire moyen fileur canton | / | / | 3,81 | 4,3 |

| Salaire tisseur | / | 2,5 - 3 | 2,6 | 2,9 |

| Salaire tisseuse | / | / | 2 | 2,3 |

| Salaire moyen tisseur canton | / | / | 3,6 | 4,1 |

Zeller-Frères doit faire face à d’énormes contraintes sur le marché du travail. Ainsi, la stratégie de compression des salaires utilisée jusqu’en 1860-1870 est remise en cause par la fin de l’abondance de main-d’œuvre. Entre 1870 et 1880, alors que les ventes diminuent et les salaires augmentent, Zeller-Frères qui se repose en partie sur un outil de production archaïque et disséminé, se retrouve dans une impasse. Le niveau des salaires ne permet plus de compenser l’utilisation de métier à bras, à domicile ou en petit atelier. Il devient donc nécessaire de transformer et moderniser les structures productives.

La concentration technique et industrielle

Sous la pression d’un marché du travail défavorable, Zeller-Frères n’a d’autre choix que d’opérer une transition vers l’industrie moderne. Sa nouvelle politique de développement et de gestion de la main-d’œuvre repose dorénavant sur la concentration technique et industrielle. En 1884, l’entreprise dispose d’un nombre conséquent d’établissements : à Oberbruck, elle possède une filature, une usine de préparation de tissage, un atelier de teinturerie, un atelier de tissage et une usine à gaz ; à Sewen, un tissage mécanique et une usine à gaz ; à Kirchberg, un tissage à bras ; à Étueffont, un tissage mécanique ; à Wegscheid, un tissage mécanique et une usine à gaz43. Les filatures sont des établissements organisés en usines avec des moteurs hydrauliques ou à vapeur, tandis que le tissage, partiellement manuel, demeure très dispersé et mobilise des effectifs considérables44.

La concurrence impitoyable des centres mieux équipés de l’étranger et du Nord, celle, interne des autres établissements alsaciens où le tissage est complètement mécanisé, provoque le recul irréversible du métier à bras45. On observe une véritable décrue des petits ateliers ruraux et de l’industrie à domicile, qui reste toutefois difficile à quantifier. En effet, la modernisation des structures de production demande des moyens de financements que seules les grandes familles industrielles et leurs sous-traitants directs peuvent apporter.

L’entreprise Zeller augmente considérablement sa capacité de production ; à Oberbruck en 1890, le nombre de broches est porté à 13 850, en 1918 l’usine atteint les 20 000 broches. La filature d’Étueffont compte 9 000 broches en 1890. À Sewen et Wegscheid, le métier à bras est complètement abandonné, les deux tissages fonctionnent avec 300 métiers mécaniques chacun. Les Zeller n’ont pas fait qu’accroître l’outillage, ils ont augmenté la productivité en décuplant la capacité énergétique des fabriques : en 1885, le tissage de Sewen est équipé d’une machine à vapeur Corliss de 75 CH, qui est couplée en 1901 par une nouvelle turbine de 70 CH ; la Renardière est équipée en 1885 d’une turbine de 30 CH avec une nouvelle conduite forcée, qui est couplée en 1901 par une deuxième turbine de 30 CH ; en 1901, une chaudière de fabrication Koechlin est installée dans la filature d’Oberbruck, en 1905 et 1908, on y installe respectivement une machine à vapeur Corliss de 150 CH et une turbine Francis de 320 CH ; enfin, en 1904, le site de Wegscheid est équipé d’une machine à vapeur Corliss de 150 CH46.

Les effectifs suivent une évolution parallèle, rien que sur le site d’Oberbruck, l’entreprise emploie 609 ouvriers en 1875 contre 447 en 184547. Les sites de Sewen et de Wegscheid emploient presque 200 ouvriers chacun. À Étueffont, le tissage donne du travail à 140 personnes en 1881, 196 en 1889 et 247 en 1892 ; la filature emploie 59 personnes en 1892. Au début du xxe siècle, Zeller-Frères emploie plus de 1 300 personnes de manière concentrée, soit presque le double qu’il y a cinquante ans auparavant. Une grande partie de la main-d’œuvre dispersée, qui travaillait pour eux de manière intermittente, s’est retrouvée à travailler dans les grandes fabriques.

Les sous-traitants directs de Zeller-Frères mécanisent également leur production. L’usine de Dolleren travaillant exclusivement pour les Zeller se mécanise dès 1867 avec l’installation d’une première machine à vapeur de six chevaux et d’une chaudière en tôle de 5 m 80 de long. Pourtant, la mécanisation n’est pas complète. Alors qu’une grande partie des métiers à bras du Haut-Rhin sont supprimés entre 1875 et 1880, Dolleren est la dernière commune, avec Sainte-Marie-aux-Mines, où l’on utilise cet outillage archaïque. Le dernier métier à bras y est démantelé très tardivement, en 189848. En 1920, l’usine de Dolleren compte 120 métiers à tisser mécaniques pour 60 ouvriers.

À Langenfeld, le tissage travaillant à façon pour Zeller atteint une nouvelle dimension : en 1870, le nouveau propriétaire Charles Quinfe crée une teinturerie, puis en 1877, il agrandit l’atelier pour y installer 29 nouveaux métiers mécaniques. L’établissement brûle en 1879, puis est reconstruit une année plus tard avec l’ajout de 95 métiers mécaniques. En 1891, le tissage dispose de 250 métiers à tisser mécaniques pour 158 ouvriers49.

L’extension du potentiel de production s’accompagne d’une politique d’intégration. En effet, Zeller-Frères commence à racheter ses sous-traitants : en 1909, l’entreprise rachète, au prix de 241 500 francs, le tissage Warnod-Boigeol à Étueffont-Haut, qui compte 189 employés. En 1920, ils font l’acquisition d’une usine de serrurerie à Giromagny, pour l’élaboration de pièces destinées à l’industrie textile ; le terrain comprend environ 14 ares, dont 400 m² couverts par des ateliers. En 1921, ils acquièrent le tissage de Dolleren et celui de Langenfeld. Enfin, à une date qu’on ignore – probablement dans les années 1920 – ils prennent possession du tissage de Mortzwiller qui compte 200 métiers desservis par 80 ouvriers.

Zeller-Frères prend progressivement le contrôle du marché du travail, cette situation provoque la disparition des petits fabricants qui ont vu leurs débouchés se refermer. La régularisation du marché et le développement des moyens de communication rend caduque la flexibilité de la main-d’œuvre, les entreprises préférant se reposer sur une gestion astucieuse des stocks de coton et de filés.

À cette fin, les Zeller ont été les principaux promoteurs pour l’extension du chemin de fer vers la haute-vallée. Le prolongement en 1901 de la ligne de Masevaux jusqu’à Sewen facilite l’acheminement des matières premières et l’exportation des articles textiles. La voie ferrée devient l’artère vitale de l’économie industrielle. En effet, le remplacement de la charrette par la locomotive, qui peut atteindre 40 km/h, permet de faire venir la houille de Ronchamp assez rapidement. Les livraisons par la voie ferrée varient entre 30 et 40 tonnes selon les mois, 45 wagons au total sont mobilisés pour acheminer le précieux combustible. La main-d’œuvre employée par Zeller s’occupe du déchargement du charbon dans la gare d’arrivée et du transport vers la filature ou vers un des tissages. Le charbon est livré à Oberbruck, mais également à Kirchberg, Wegscheid, Dolleren et Sewen. Cette organisation nécessite une gestion des stocks et une coordination des flux entre les différents sites. Ce qui a pour conséquence la division accrue des tâches administratives, se traduisant par l’apparition de cadres comptables.

Une entreprise moderne aux faiblesses structurelles

La mécanisation, la concentration et l’intégration ont fait des progrès décisifs, le recul de la sous-traitance marque le triomphe de l’usine concentrée sur le travail disséminé. L’entreprise atteint enfin un stade moderne et totalement industriel. Les efforts entrepris ont permis d’obtenir une puissance de production considérable capable de satisfaire à l’extension des marchés de consommation. Sous la pression de la concurrence au niveau national de la production à grande échelle, Zeller-Frères optimise son modèle d’organisation pour continuer à gagner des parts de marché. Néanmoins, trois faiblesses structurelles plongèrent l’entreprise dans des difficultés chroniques, qui mirent fin au cycle de réinvestissement et provoquèrent la fin de Zeller-Frères.

Premièrement, les avantages initiaux du site d’Oberbruck, à savoir la rivière et la main-d’œuvre, étaient devenus obsolètes. La rivière avait été remplacée par la machine à vapeur et par le moteur électrique ; le coût de la main-d’œuvre avait énormément augmenté et était devenu uniforme sur l’ensemble du territoire. L’isolement d’Oberbruck par rapport aux grands axes de communications devenait un inconvénient trop important. À l’échelle régionale, les capitaux et la main-d’œuvre ont commencé à fuir les Vosges alsaciennes pour se concentrer autour de trois pôles industriels : Mulhouse, Belfort et Montbéliard.

Deuxièmement, en se spécialisant dans la confection d’articles de coton, l’entreprise tourna le dos à la diversification commerciale. L’intégration des procédés de fabrication et la multiplication de l’outillage spécialisé, ont été des choix techniques qui ont déterminé et contraint les décisions ultérieures. Ainsi, cela a rendu plus difficile l’adaptation à une demande sensible au prix, ils n’avaient d’autres choix que d’étendre leur production pour assurer leur compétitivité. Avec le recul des ventes à partir des années 1930, puis des années 1950, la taille de l’appareil productif devenait démesurée par rapport à la demande. Si la mode et la clientèle avaient évolué, la stratégie commerciale de l’entreprise n’était plus adaptée à la réalité. Surement par volonté de conserver la situation déjà acquise et d’éviter des licenciements trop nombreux, la direction choisit l’austérité et la limitation des investissements. C’est pourquoi aucune reconversion ne fut opérée au profit des articles de luxe ou du tourisme.

Troisièmement, le passage à une production mécanisée et concentrée chez Zeller-Frères, a été, comparativement aux autres industries du Haut-Rhin, tardif et incomplet. Pour cause, la société paysanne et l’ouvrier-paysan ont été un frein à l’industrialisation. Une forte tradition de travail à domicile a perduré ; cette spécificité a été respectée par Zeller-Frères qui n’avait d’autre choix que de faire preuve de souplesse avec ses employés. C’est pourquoi l’avènement du système usinier n’a pas bouleversé et remis en cause les structures sociales.

Conclusion

Au cours de son histoire, les conditions d’existence et de fonctionnement de Zeller-Frères se sont profondément transformées. Trois modèles entrepreneuriaux distincts se sont succédés, chacun dicté par les fluctuations du marché du travail et les réalités économiques changeantes. Cette étude met en évidence que l’industrialisation n’est pas un processus linéaire et uniforme, mais plutôt une évolution graduelle qui prend différentes formes selon les spécificités. L’une des forces de Zeller-Frères, a été sa capacité à concilier innovation technologique et structures proto-industrielles. Plutôt que d’adopter une approche radicale, l’entreprise a su trouver un équilibre entre les pratiques traditionnelles et les avancées technologiques. Cette combinaison lui a permis de s’adapter aux mutations économiques et de prospérer malgré les défis rencontrés. Zeller-Frères est un cas d’école pour l’industrie haut-rhinoise, en particulier pour l’espace vosgien. Car ses caractéristiques archétypales nous permettent de transposer son modèle de développement à beaucoup d’autres entreprises locales.